数控等离子耐磨技术的综采中部槽修复

一、数控等离子耐磨技术

数控等离子耐磨技术是近年来逐渐发展与成熟的一种金属表面改性技术。相比传统的耐磨堆焊技术,其可控性更好,效率更高,修复的耐磨层表面质量更好。相比先进的激光熔覆技术,其成本低,故数控等离子技术特别适合中部槽的耐磨修复。

数控等离子耐磨技术原理:通过数控系统控制伺服电机,实现两轴或三轴运动,等离子炬按照既定程序在中部槽表面进行耐磨层修复。在工作时,等离子束作为高能热源,在基材表面形成熔池,合金粉末、基材、熔池相互作用,形成一系列的耐磨强化相,从而达到中部槽表面耐磨修复的效果。

二、数控等离子耐磨技术设备

2.1等离子耐磨修复技术数控系统

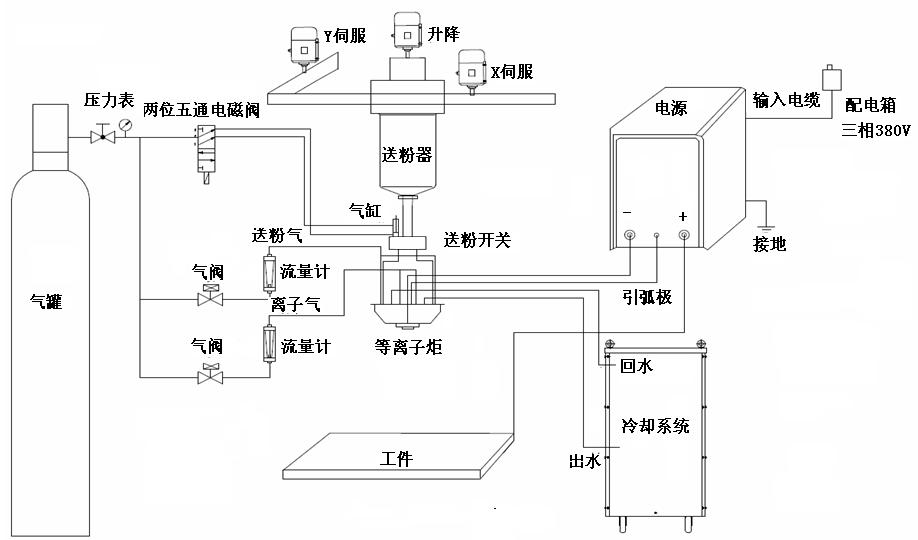

数控等离子耐磨修复系统由等离子电源启弧、息弧,伺服电机控制修复轨迹,其示意图如下图1所示。

图1等离子耐磨修复技术数控系统

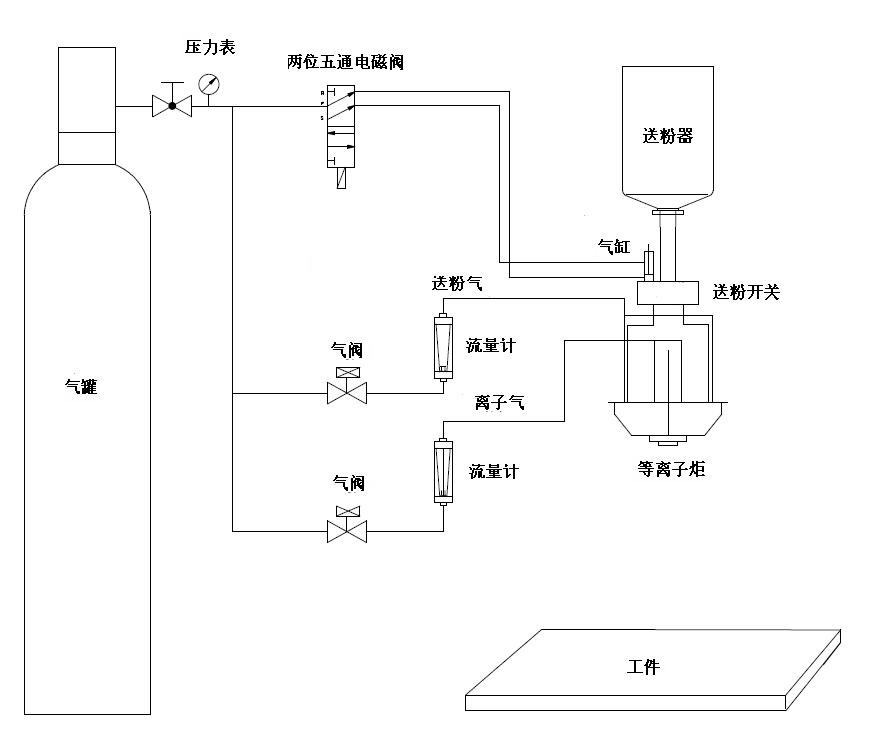

图2 重力送粉系统示意图

重力送粉系统的原理是依靠粉末自身的重力进入输粉管道,该系统是一个循环的过程,其主要运行原理为:起动→电磁阀打开→气缸动作→送粉开关开启→合金粉末分两路进入等离子炬。同时送粉气阀开启→调节流量计→送粉气分两路进入等离子炬调节送粉量大小。

三、应用效果

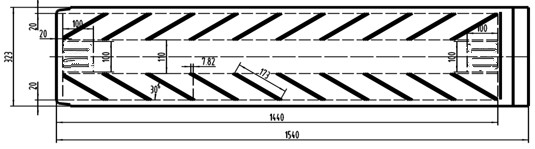

采用数控等离子耐磨技术修复综采中部槽,40TX中部槽的修复轨迹图如图3所示。

图3 40TX中部槽(中板)数控等离子耐磨技术修复轨迹图

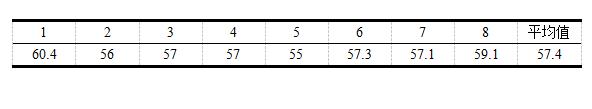

对所修复的中部槽进行硬度测试和磨损测试,其硬度值见表1,磨损测试实验参数为压力45N,预磨1000转,磨损2000转,转速为200转/min,其实验数据见表2.

表1 数控等离子耐磨技术修复中部槽硬度测试值(HRC)

由表1可以看出,经过数控等离子耐磨技术修复后的中部槽硬度提高,平均值约为57HRC。硬度的提高说明了等离子耐磨修复过程中使用的专用耐磨合金粉末硬度达到了使用要求。

表2 数控等离子耐磨技术修复中部槽磨损实验数据(g)

四、结语

(1)基于数控等离子耐磨技术的综采中部槽修复,中部槽寿命提高了约2倍,取得了良好的修复效果,说明数控等离子耐磨技术适用于综采中部槽修复。

(2)数控等离子耐磨技术修复中部槽,抗磨性能显著提高,具有较好的经济效益和社会效益。

- 上一篇:中部槽耐磨修复技术

- 下一篇:JY-HFA在采煤机螺旋滚筒耐磨再制造领域的应用